Le guarnizioni industriali e gli o-ring sono elementi essenziali di molti dispositivi meccanici, la loro piena efficienza è fondamentale per il mantenimento delle prestazioni del cinematismo nel quale sono alloggiate, ma siamo sicuri della loro compatibilità con i fluidi che intercettano? Quali sono i rischi di una variazione delle loro proprietà meccaniche per effetto di non compatibilità chimica con gli oli sintetici? Come cambiano le proprietà strutturali durante il contatto in esercizio?

In questo articolo parleremo :- del ruolo delle guarnizioni nei dispositivi meccanici

- di come si manifestano incompabilità tra lubrificanti e o-ring

- di come scegliere il lubrificante più indicato a seconda della composizione chimica delle gomme

1) O-ring e anelli di tenuta

Le guarnizioni trovano impiego ovunque sia necessario separare due fasi di diversa natura in tutte le possibili combinazioni: liquido, solido e gassoso. Esiste una moltitudine di varianti dimensionali e forme, per semplicità e praticità ricondurremo l’analisi a due tipologie essenziali:

- O-ring: anello di elastomero a sezione circolare, progettato per essere inserito in apposito alloggiamento ed essere compresso durante l'assemblaggio di due o più parti creando così una guarnizione di tenuta. Tale compressione sommata a quella del fluido, aumenta con il crescere della pressione contribuendo a migliorare l’effetto tenuta.

- Anello di tenuta: elemento di separazione utilizzato per applicazioni perlopiù dinamiche, avente lo scopo di impedire il trafilaggio dei fluidi, limitando il coefficiente d’attrito e l’usura delle parti in scorrimento.

2) Tipologie materiali: scelta delle guarnizioni

La scelta di un elemento di tenuta si basa innanzitutto sulle condizioni di esercizio previste durante il funzionamento del dispositivo. L’ampia gamma di materiali e formulazioni disponibili sul mercato consente ormai di coprire tutte le combinazioni possibili.

La tabella di seguito mette a confronto alcune tra le più diffuse mescole utilizzate, ed un punteggio (da 1 a 5) riferito ad ognuna delle caratteristiche di riferimento:

- Resistenza alla trazione

- Elasticità

- Resistenza all’usura

- Resistenza agli agenti atmosferici e all’ozono

- Resistenza al calore

- Flessibilità a freddo

- Permeabilità ai gas

- Massima temperatura di impiego continuativo

Da una prima analisi il progettista può operare una preselezione, valutando quale degli aspetti di cui sopra condiziona in maniera determinante l’indirizzo di scelta.

3) Contatto con i fluidi lubrificanti, perché lubrificare un elemento di tenuta

Le guarnizioni possono svolgere la loro funzione in due modalità:

- Statica: non prevede scorrimento della guarnizione sul controcorpo in attrito. La funzione è limitata a proteggere il dispositivo da eventuali contaminazioni esterne quali polveri, fluidi di diversa natura e gas che potrebbero accelerare la riduzione della funzionalità del componente nel quale operano.

- Dinamica: le esigenze di separazione sono le stesse, ma si compiono in un contesto di scorrimento relativo tra la guarnizione e il controcorpo.

In entrambi i casi le guarnizioni possono venire a contatto con un fluido lubrificante in modalità:

- Diretta: se l’applicazione del fluido serve ad incrementare le prestazioni del dispositivo, come in un cilindro o valvola pneumatica, dove è necessario ridurre il coefficiente d’attrito e l’usura meccanica.

- Indiretta, se la funzione è quella di separazione di un fluido, come per gli anelli di tenuta inseriti sull’albero di un motoriduttore lubrificato ad olio, o in un ammortizzatore idraulico.

I valori di coefficiente d’attrito statico e dinamico degli elastomeri nei confronti di molti materiali sono tendenzialmente elevati. Se questo rappresenta un aspetto di forza per l’azione di separazione e sigillatura che svolgono, è senz’altro un punto di debolezza per quanto riguarda l’usura per attrito che ne consegue. Da ciò ne deriva spesso la necessità di applicare un film lubrificante se si desidera migliorare le condizioni durante l’azione dinamica.

Attraverso una corretta scelta e applicazione del fluido lubrificante è possibile ottenere i seguenti benefici

- Miglioramento dell’effetto sigillante della guarnizione

- Riduzione dell’usura meccanica

- Abbattimento del coefficiente d’attrito tra guarnizione e controcorpo

- Limitazione del danneggiamento del labbro di tenuta dell’anello durante l’assemblaggio

- Impedimento dell’usura da rodaggio della guarnizione generata dalla mancanza di olio lubrificante, in occasione delle prime rotazioni dell’albero

4) Quale lubrificante scegliere? Quale composizione chimica?

Ogni contatto tra elastomero e fluido lubrificante è governato da un’interazione chimica, più o meno importante, gli effetti evidenti sulla gomma si possono distinguere in

- Rigonfiamento: inglobamento dell’olio base e dei suoi componenti nella matrice della gomma.

- Contrazione: migrazione dei compomenti dalla gomma verso il fluido lubrificante.

I due fenomeni così rilevati sono il risultato evidente di altre importati modifiche alla struttura della guarnizione, rispetto ai valori originari. Dopo contatto con il fluido lubrificante, le guarnizioni possono subire importanti variazioni di:

- Durezza

- Volume

- Peso

- Resistenza a trazione

- Allungamento a rottura

Una delle normative di riferimento per valutare le possibili interazioni tra grassi e oli lubrificanti e i materiali costituenti le guarnizioni è il test ASTM D-4289 attraverso il quale si misurano le variazioni di volume e durezza che si presentano nei materiali elastomerici dopo immersione delle guarnizioni nei fluidi di riferimento.

Il quadro normativo è comunque molto ampio, personalizzabile e semplificabile sulla base delle effettive necessità progettuali.

E’ importante sottolineare che in nessun caso un test di compatibilità potrà fornire da solo una risposta certa sull’idoneità o meno di un fluido lubrificante a contatto con una guarnizione. E' fondamentale analizzare i risultati nel contesto progettuale, dove cioè la guarnizione svolge la propria funzione.

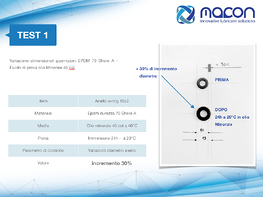

Si riporta di seguito il risultato ottenuto dopo immersione di guarnizioni EPDM in olio minerale (Ø10 mm 70 Shore A per 24 h a 25°C). Il confronto non ha nessun riferimento normativo, ma solo comparativo e mette in evidenza in maniera eclatante aspetti di compatibilità e non-compatibilità.

La diffusa presenza di elementi di tenuta nei dispositivi meccanici impone un’attenzione agli aspetti di compatibilità chimica nei confronti dei fluidi lubrificanti eventualmente a contatto.

In questo articolo abbiamo visto:

- Quali sono i rischi di una scelta non corretta di un fluido lubrificante a contatto con le guarnizioni

- Quali sono le caratteristiche strutturali delle guarnizioni da tenere sotto controllo

- Quali sono i test empirici (immersione) e specifici (ASTM D - 4289) che possono essere eseguiti per fornire risposte immediate di idoneità

Di seguito proponiamo al progettista una guida pratica riportante un'indicazione sulle compatibilità tra oli base di natura differente e i più diffusi materiali costituenti le guarnizioni presenti in commercio.