- con oli base sintetici

- per funzionare ad alta temperatura

- Evaporazione

- Ossidazione Primaria

- Ossidazione secondaria

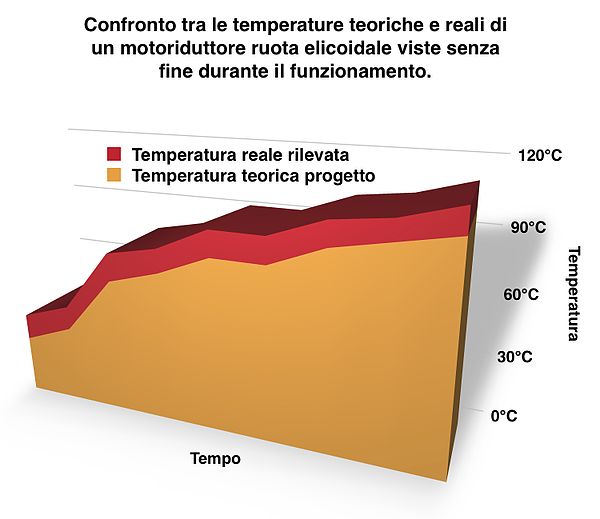

(1) - Perché non è sempre certa la temperatura superiore di impiego in esercizio di un dispositivo meccanico

(2) - Perché gli additivi anti-ossidanti possono aiutare a mantenere attivo il film lubrificante

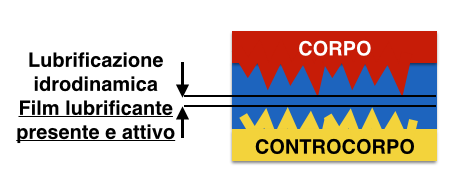

Un film lubrificante in esercizio può raggiungere dimensioni veramente ridotte (1/20 del diametro del capello umano), specie quando le temperature superano in 100-120°C. La presenza di additivi specifici per alte temperature può ritardare notevolmente l’innesco dell’ossidazione secondaria, e mantenere attivo il film lubrificante molto più a lungo.

(3) - Perché la separazione delle superfici in attrito è ottimale se il film è idrodinamico e non secco !

Non esistono condizioni ottimali di esercizio se due superfici in attrito e in presenza di carico sono lubrificante a secco !! I lubrificanti solidi: grafite, ptfe, nitruro di boro, bisolfuro di molibdeno, possono contribuire alla lubrificazione o intervenire in emergenza quando il film fluido è assente, ma non possono resistere a lungo in assenza di un film “fluido” attivo e reattivo tra le superfici in attrito. Come quando si utilizzano un grasso al ptfe o un grasso al teflon, la presenza dell'additivo lubrificante solido (PTFE) non può certo sostituire l'efficacia dell'olio base. Gli additivi contribuiscono a migliorare le condizioni di lubrificazione, ma non certo a sostituirle.

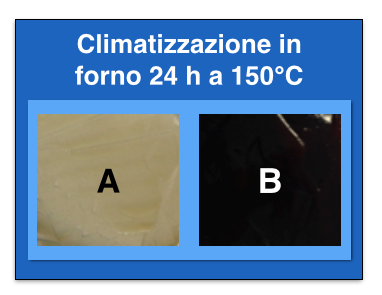

(4) - Perché uno strato di grasso carbonizzato tra due superfici in attrito non aiuta !!!

Nell’immagine di seguito vengono messi a confronto 2 grassi lubrificanti sottoposti alle medesime condizioni di prova, 24 h a 150°C. L’immagine riporta:

- (A) un grasso lubrificante formulato per alte temperature con olio sintetico, e sapone di litio.

- (B) un grasso lubrificante generico formulato con olio minerale e sapone di litio NLGI 2.

E' evidente la totale incapacità lubrificante del grasso B formulato con olio minerale, ormai privato di una considerevole parte di olio base e completamente carbonizzato.

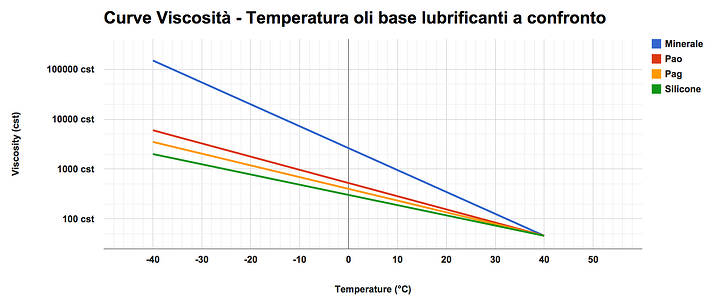

(5) - Per limitare l’usura meccanica da attrito

Due superfici metalliche se opportunamente separate e già sottoposte a rodaggio non hanno motivi di perdere materiale, di andare incontro cioè a usura meccanica da attrito. L’assottigliamento del film lubrificante alle alte temperature riduce il meato di lubrificazione e aumenta le possibilità di contatto tra le superfici. Un olio base sintetico possiede una viscosità più stabile al variare della temperatura ed è possibile quindi sfruttare questo vantaggio intrinseco ed utilizzare oli più viscosi, che permetto un separazione più efficace delle superfici in attrito.

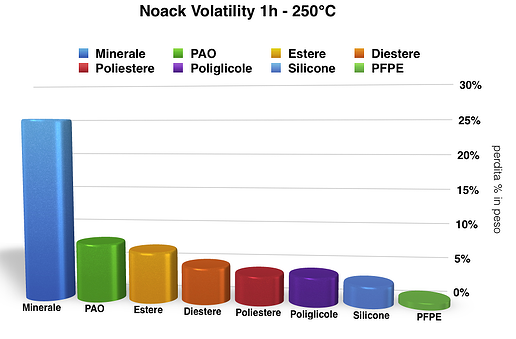

(6) - Perché gli oli minerali evaporano con maggiore facilità

Un fluido lubrificante, grasso olio o pasta che sia, è composto sempre daun olio base, presente nella formulazione da un minimo di 60-65% in peso sino al 99% e oltre. Un olio minerale ha poche possibilità di sopravvivere se confrontato con un olio sintetico, basta osservare la sola perdita per evporazione secondo Noack !

Se il tribosistema (punto di lubrificazione) non prevede dei cicli di ripristino del film lubrificante è la fine ! Una volta persa per evaporazione la parte più consistente e responsabile della separazione delle superfici in attrito, comincerà ad innescarsi un pericoloso circolo vizioso:

- Assottigliamento del film lubrificante

- Usura meccanica

- Aumento abnorme del coefficiente d’attrito

- Perdita di efficenza

- Incremento della rumorosità

- Prematuro blocco del dispositivo

(7) - Perché viene meno la necessità di rilubrificare le superfici in attrito

(8) - Perché un grasso sintetico è performante alle basse temperature

(9) - Perché il rapporto costi/benefici è spesso favorevole

Ebbene si ! Un fluido lubrificante formulato con olio base sintetico costa di più rispetto ad uno formulato con olio base minerale. Ma ciò che importa è il conto economico complessivo che si ottiene attraverso l'analisi accurata di tutti i benefici derivanti da una formulazione migliorata e personalizzata per impieghi a temperature elevate:

- cicli di lubrificazione prolungati = ridotto utilizzo di prodotto e minori costi di manutenzione

- bassa evaporazione = ridotto utilizzo di prodotto

- maggiore compatibilità con materie plastiche = maggiore affidabilità del componente lubrificato e minori resi

- ossidazione primaria ritardata = maggiore stabilità termo-ossidativa

- maggiore persistenza sul punto di attrito = ridotti costi di manutenzione

In questo articolo abbiamo visto alcuni tra i benefici che si ottengono in termini di efficienza e durata dei dispositivi meccanici se si utilizzano oli sintetici lubrificanti anzichè oli minerali, e se si impiegano grassi lubrificanti per alta temperatura anzichè grassi lubrificanti standard formulati per impieghi generali.

La durata di un dispositivo elettromeccanico è influenzata da numerosi fattori:

- Scelta dei materiali

- Tolleranze di fabbricazione

- Metodi produttivi

- Controlli sui pezzi finiti

- etc.etc

La corretta selezione del fluido lubrificante da inserire neii dispositivi meccanici viene spesso sottovalutata in fase progettuale, ma può contribuire come visto ad innalzare notevolmente le prestazioni di un dispositivo meccanico, specie se per lo stesso non è prevista una fase di ripristino del film lubrificante. (ciclo di manutenzione / rilubrificazione).

Di seguito ti invitiamo a scaricare un guida per identificare i requisiti fondamentali che un fluido lubrificante deve possedere per funzionare in condizioni di carico termico elevato.